DCS/PLC系统应对策略是提升工业自动化效率和安全性的关键路径。通过优化系统配置、强化安全防护和提升系统可靠性等措施,可以有效提高工业自动化水平。针对DCS/PLC系统的应用,应注重实时数据采集、处理和控制能力的提升,同时加强系统安全防护,确保工业自动化系统的稳定运行。这些策略的实施将有助于推动工业自动化向更高效、更安全的方向发展。

本文目录导读:

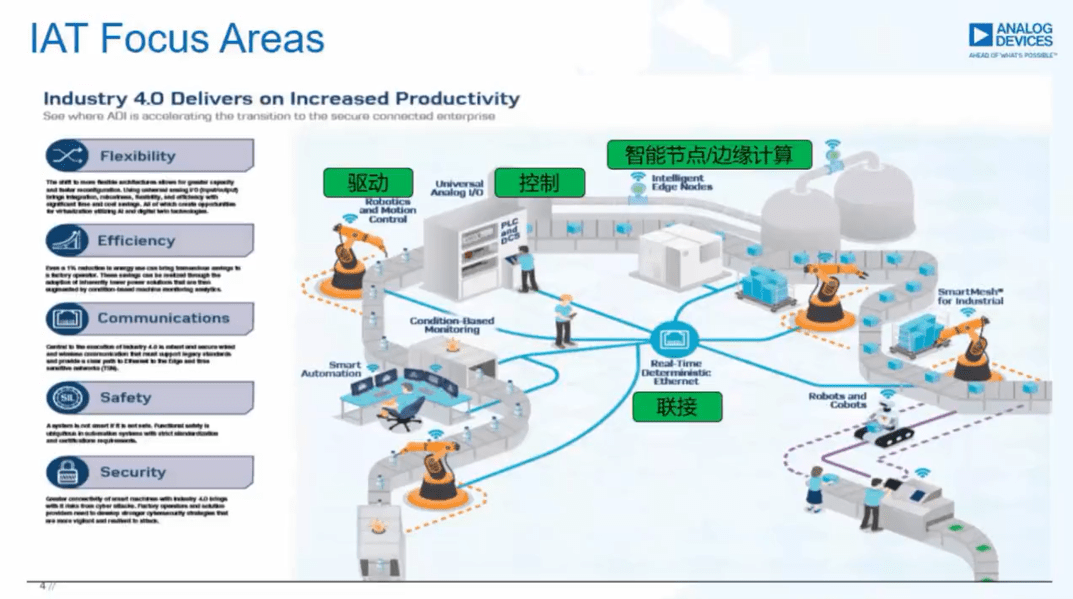

随着工业自动化技术的快速发展,DCS(分布式控制系统)和PLC(可编程逻辑控制器)系统在工业领域的应用越来越广泛,DCS和PLC系统作为工业自动化控制的核心组成部分,其性能优劣直接影响到企业的生产效率、产品质量以及生产安全,如何有效应对DCS/PLC系统的挑战,提升工业自动化效率和安全性,成为当前企业面临的重要课题,本文将从策略层面探讨DCS/PLC系统的应对策略。

DCS/PLC系统的概述

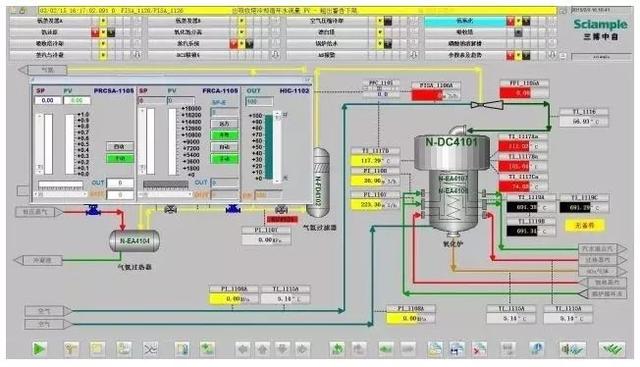

DCS系统是一种高度集成的自动化控制系统,主要用于监控和管理工业设备的运行,PLC系统则是一种可编程的控制器,用于实现工业设备的逻辑控制,两者的主要作用是提高工业生产的自动化水平,从而提高生产效率、降低成本、提高产品质量,DCS/PLC系统在运行过程中也可能遇到各种问题,如系统故障、性能瓶颈等,需要采取有效的应对策略。

DCS/PLC系统的应对策略

1、优化系统配置

针对DCS/PLC系统的应用需求,企业应首先优化系统配置,这包括选择合适的硬件和软件配置,以满足企业的生产需求,还需要根据生产过程的变化,对系统进行适当的调整和优化,以确保系统的稳定性和可靠性。

2、加强系统维护

为了保证DCS/PLC系统的正常运行,企业需要加强系统的维护工作,这包括定期对系统进行检查、清洁、保养,及时发现并解决问题,还需要对系统进行软件更新和升级,以确保系统的性能和安全性。

3、建立完善的安全防护体系

DCS/PLC系统涉及到企业的生产安全,因此建立完善的安全防护体系至关重要,企业应建立完善的安全管理制度,加强网络安全防护,防止黑客攻击和病毒入侵,还需要对系统进行安全审计和风险评估,及时发现安全隐患,确保系统的安全稳定运行。

4、提升人员素质

DCS/PLC系统的运行和维护需要专业的技术人员,企业需要加强技术人员的培训和素质提升,这包括加强技术人员的专业知识培训,提高技术人员的技能水平;加强技术人员的安全意识教育,提高技术人员的安全防范意识。

5、建立数据备份和恢复机制

为了防止数据丢失和系统故障对企业生产造成影响,企业应建立数据备份和恢复机制,这包括定期备份重要数据,建立数据恢复流程,确保在系统故障时能够快速恢复生产,还需要对备份数据进行定期检验,以确保备份数据的可靠性和完整性。

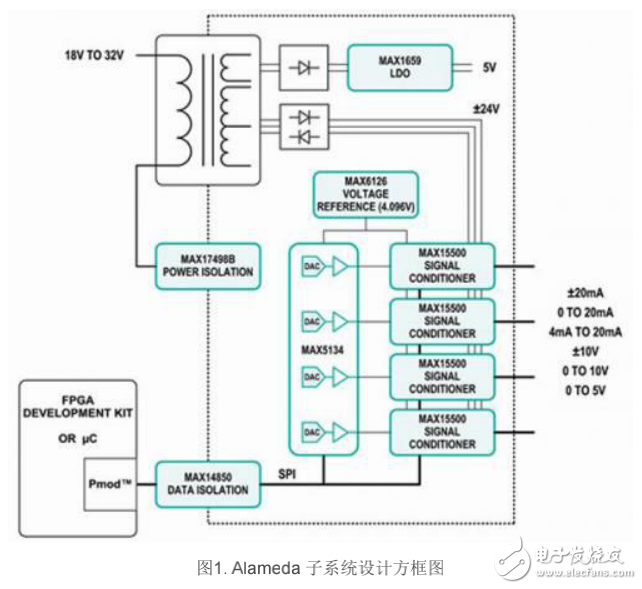

6、优化系统集成

为了提高生产效率和降低成本,企业需要将DCS/PLC系统与其它系统进行集成,这包括与ERP、MES等系统进行集成,实现数据的共享和交换,通过优化系统集成,企业可以更加全面地了解生产情况,提高生产效率和产品质量,还可以降低生产成本,提高企业的竞争力。

DCS/PLC系统在工业自动化领域具有广泛的应用前景,为了提高工业自动化效率和安全性,企业需要采取有效的应对策略,这包括优化系统配置、加强系统维护、建立完善的安全防护体系、提升人员素质、建立数据备份和恢复机制以及优化系统集成等,通过实施这些策略,企业可以确保DCS/PLC系统的稳定运行,提高生产效率、产品质量和生产安全,从而增强企业的竞争力。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...