摘要:随着制造业的快速发展,压铸模具的最新趋势呈现出多样化与高科技化的特点。当前,模具设计正朝着更加精密、高效、自动化的方向发展。新型材料的应用使得模具的耐用性和功能性得到显著提升。数字化和智能化技术的应用,如模拟仿真、数据分析等,正优化压铸模具的生产流程,提高生产效率。压铸模具将更加注重环保和可持续发展,以适应市场需求的变化。

本文目录导读:

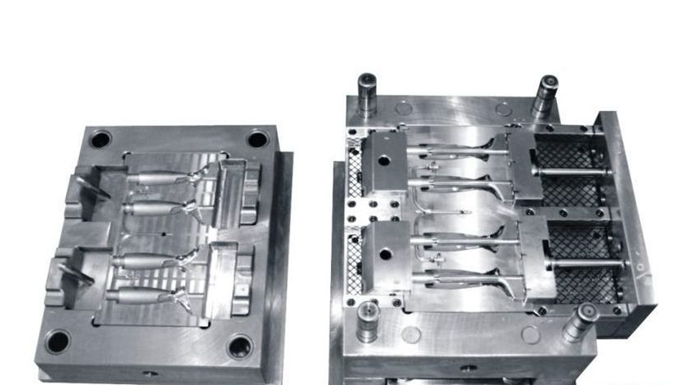

压铸模具是制造业中的关键工艺装备之一,广泛应用于汽车、电子、航空航天等领域,随着科技的快速发展,压铸模具的技术和工艺也在不断创新和进步,本文将探讨压铸模具的最新趋势,包括材料、设计、制造、仿真等方面的变革。

材料趋势

1、高强度、高耐磨性材料:随着产品复杂性和精度要求的提高,压铸模具材料需要具有更高的强度和耐磨性,一些高强度钢和硬质合金材料正在被广泛应用。

2、轻量化材料:为了减轻产品重量,降低能耗和成本,铝合金、镁合金等轻量化材料在压铸模具中的应用越来越广泛。

3、新型复合材料:新型复合材料具有优异的热稳定性和耐腐蚀性,能提高压铸模具的使用寿命和制品质量,一些陶瓷复合材料、高分子复合材料正在被应用于压铸模具的制造。

设计趋势

1、模块化设计:模块化设计可以提高压铸模具的灵活性和可维护性,通过采用标准化、系列化的模块,可以快速组合成不同的模具结构,缩短设计和制造周期。

2、智能化设计:借助计算机辅助设计(CAD)、计算机辅助工艺规划(CAPP)等技术,实现压铸模具的智能化设计,通过集成三维建模、仿真分析、优化算法等功能,提高设计效率和模具性能。

3、精细化设计:随着产品精度要求的提高,压铸模具的设计越来越精细化,设计师需要关注模具的每一个细节,包括流道设计、排气系统、冷却系统等,以提高制品的质量和生产效率。

制造技术趋势

1、高精度加工技术:高精度加工技术如数控机床、激光加工、电火花加工等在压铸模具制造中的应用越来越广泛,这些技术可以提高模具的精度和表面质量,满足产品的高精度要求。

2、自动化生产线:自动化生产线在压铸模具制造中的应用,可以提高生产效率和产品质量,通过自动化生产线,可以实现从模具设计、制造、检测到装配的全程自动化。

3、逆向工程技术:逆向工程技术在压铸模具制造中的应用,可以快速复制竞争对手的产品或修复损坏的模具,通过逆向工程技术,可以在短时间内获取产品的三维数据,并设计出相应的模具。

仿真技术趋势

1、数值模拟分析:数值模拟分析在压铸模具设计和制造过程中发挥着越来越重要的作用,通过数值模拟分析,可以预测模具在充型、凝固过程中的温度场、流场和应力场变化,优化模具设计和工艺参数。

2、云计算和大数据技术:云计算和大数据技术的应用,可以实现压铸模具仿真的高效计算和数据分析,通过云计算,可以处理大规模的数据集,提高仿真分析的效率和精度。

3、智能化仿真系统:智能化仿真系统可以实现自动化建模、自动化分析和自动化优化,通过集成人工智能算法和机器学习技术,提高仿真系统的智能水平,为压铸模具的设计和制造提供更有力的支持。

随着科技的进步,压铸模具的技术和工艺正在不断创新和发展,材料、设计、制造和仿真等方面的最新趋势,正在推动压铸模具行业的快速发展,随着智能制造、工业互联网等技术的普及,压铸模具行业将迎来更加广阔的发展前景。

展望未来的发展趋势

1、智能制造:随着智能制造技术的不断发展,压铸模具的制造过程将更加智能化和自动化,通过引入智能机器人、物联网等技术,实现模具制造的数字化、网络化和智能化。

2、绿色制造:环保和可持续发展已成为制造业的重要趋势,压铸模具行业将更加注重环保和节能,采用绿色材料、绿色工艺和绿色制造方法,降低能耗和排放。

3、个性化定制:随着市场需求的多样化,压铸模具的个性化定制将成为重要趋势,通过采用模块化设计、柔性制造等技术,满足客户的个性化需求,提高市场竞争力。

4、全球协作与竞争:随着全球化的进程,压铸模具行业将面临着全球协作与竞争的局面,企业需要加强国际合作与交流,提高技术水平和生产效率,参与全球竞争,压铸模具行业将继续朝着高精度、高效率、智能化、绿色化的方向发展,企业需要紧跟技术潮流,不断创新和改进,以适应市场的需求和发展趋势。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...