摘要:硬质合金是一种高性能材料,广泛应用于工业领域。其生产过程包括原料准备、混合、压制、烧结和后续加工等环节。原料主要包括钨、钴、钛等金属粉末,经过精确配比混合后,通过压制成型,再进行高温烧结,最终得到硬质合金产品。后续加工包括研磨、切割等工序,以提高其精度和性能。这种材料具有硬度高、耐磨性好、耐腐蚀性强等特点,被广泛应用于机械制造、航空航天等领域。

本文目录导读:

硬质合金是一种广泛应用于工业领域的金属材料,以其高硬度、高强度、良好的耐磨性和耐腐蚀性而著称,随着科技的不断发展,硬质合金在生产制造领域的应用越来越广泛,对于其生产过程的了解也变得越来越重要,本文将详细介绍硬质合金的生产过程,包括原料选择、混合、成型、烧结、后续处理等关键环节。

原料选择

硬质合金的原料主要包括碳化钨、钴等粉末,碳化钨是硬质合金的主要成分,决定了其硬度和耐磨性;钴则作为粘结剂,使得碳化钨粉末能够成型,原料的选择直接影响到硬质合金的性能,因此必须严格筛选。

混合

原料粉末需要经过充分混合,以确保其均匀性,混合过程中,需要控制温度、湿度等参数,以保证原料粉末的性质稳定,为了提高硬质合金的性能,有时还需要添加其他添加剂,如碳化钛、碳化锆等。

成型

混合均匀的原料粉末需要通过成型工艺制成所需的产品,常见的成型工艺包括模压成型、注射成型等,在成型过程中,需要控制压力、温度等参数,以获得密度均匀、尺寸精确的硬质合金产品。

烧结

成型后的产品需要进行烧结,以使其完全致密化,提高性能,烧结过程通常在高温下进行,温度可达1300-1500摄氏度,在烧结过程中,粉末颗粒间的接触面积增大,原子扩散加快,从而实现致密化,烧结过程中需要控制气氛、压力等参数,以防止产品变形和开裂。

后续处理

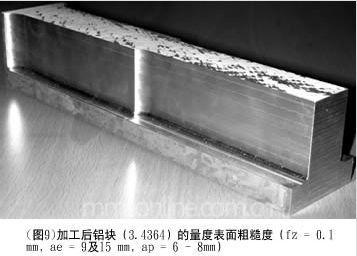

烧结后的硬质合金产品需要进行后续处理,以提高其性能和质量,常见的后续处理包括磨削加工、表面处理等,磨削加工可以进一步提高产品的精度和表面质量;表面处理则可以增强产品的耐腐蚀性和耐磨性。

生产中的注意事项

1、原料质量控制:原料质量直接影响产品质量,因此应严格筛选原料供应商,确保原料质量稳定。

2、生产工艺控制:生产过程中需要严格控制温度、压力、气氛等参数,以确保产品质量。

3、安全生产:硬质合金生产涉及高温、高压等危险环节,应严格遵守安全生产规定,防止事故发生。

4、环境保护:生产过程中产生的废弃物、废气等应妥善处理,以减少对环境的影响。

发展趋势

随着科技的进步和市场需求的变化,硬质合金生产也在不断发展,未来的发展趋势主要包括:

1、新型原料:研发新型原料,以提高硬质合金的性能和降低成本。

2、自动化生产:采用自动化生产装备,提高生产效率和质量。

3、绿色环保:注重环保生产,减少污染物的排放。

4、定制化生产:根据客户需求,生产具有特殊性能的硬质合金产品。

本文详细介绍了硬质合金的生产过程,包括原料选择、混合、成型、烧结、后续处理等关键环节,还介绍了生产中的注意事项和未来发展趋势,希望通过本文的介绍,读者能对硬质合金的生产有更深入的了解。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...