本文目录导读:

在现代工业制造领域,表面处理工艺对于提升产品质量和附加值具有至关重要的作用,真空镀和水镀作为两种常见的表面处理工艺,各自具有独特的优点和缺点,本文将对真空镀和水镀的成本及工艺特点进行比较分析,以便企业在选择表面处理技术时,能够做出更加明智的决策。

真空镀概述

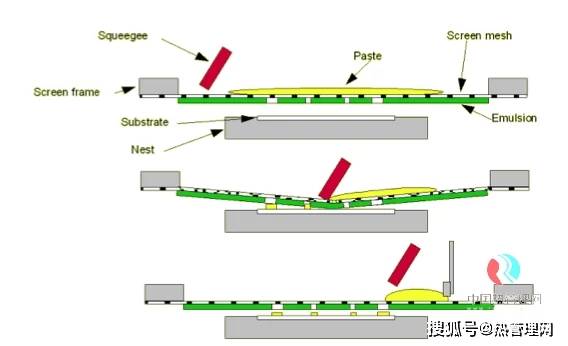

真空镀是一种在真空环境下进行的表面处理技术,主要包括真空蒸发镀、真空离子镀等,真空镀可以在各种基材上沉积金属、合金、化合物等材料,形成薄膜,这种工艺具有膜层均匀、附着力强、耐腐蚀、耐高温等特点。

水镀概述

水镀是一种化学镀镍技术,通过在金属表面形成一层镍磷合金来达到表面改性的目的,水镀工艺具有设备投资相对较小、操作简便、适用范围广等特点,水镀还可以实现局部镀覆,对于复杂形状的零件具有较好的适应性。

成本比较

1、初始投资成本

真空镀设备相对较为复杂,需要较高的技术水平和精密的设备,因此初始投资成本较高,而水镀设备的投资相对较小,适用于中小企业。

2、运营成本

真空镀过程中需要消耗大量的电力和气体,运营成本相对较高,而水镀过程中需要消耗化学药品和电能,运营成本相对较低。

3、维护成本

真空镀设备的维护成本较高,需要定期检修和更换易损件,而水镀设备的维护相对简单,维护成本较低。

4、人工成本

真空镀操作需要较高的技术水平和专业知识,对操作人员的培训成本较高,而水镀操作相对简单,对操作人员的培训要求较低。

综合考虑以上各项成本因素,真空镀和水镀的成本高低因具体的应用场景和规模而异,对于大规模生产而言,真空镀的初始投资成本较高,但长期运营中由于膜层质量稳定和较长的使用寿命,总体成本可能得到平衡,而对于中小企业或特定产品而言,水镀的初始投资较小,运营成本相对较低,可能更具优势。

工艺特点比较

1、真空镀特点

(1)膜层质量稳定:真空环境下进行镀膜,膜层质量均匀、附着力强。

(2)耐腐蚀、耐高温:形成的薄膜具有良好的耐腐蚀和耐高温性能。

(3)适用范围广:可应用于各种基材的镀膜。

(4)技术门槛较高:需要较高的技术和设备投入。

2、水镀特点

(1)设备投资小:水镀设备相对简单,适用于中小企业。

(2)操作简便:水镀工艺操作相对简单,易于掌握。

(3)局部镀覆:可实现局部镀覆,对于复杂形状的零件具有较好的适应性。

(4)膜层质量受化学药品影响:水镀形成的膜层质量受化学药品质量和使用条件的影响。

真空镀和水镀在成本和工艺特点上各有优劣,企业在选择表面处理技术时,应根据自身的实际情况、产品需求和预算进行综合考虑,对于需要高质量膜层、耐腐蚀、耐高温的产品,真空镀可能更为合适;而对于中小企业或需要局部镀覆的产品,水镀可能更具优势。

1、企业在选择表面处理技术时,应充分了解真空镀和水镀的工艺流程、成本投入和工艺特点,以便做出明智的决策。

2、对于大规模生产而言,企业可考虑进行成本效益分析,综合考虑长期运营成本和产品质量要求,选择最合适的表面处理技术。

3、政府部门可加大对表面处理技术的研究和支持力度,推动技术创新和产业升级,降低企业成本,提高产品质量和竞争力。

4、行业协会和中介机构可加强企业间的交流与合作,推动表面处理技术在实际应用中的普及和提高,促进行业发展。

展望

随着科技的不断进步和产业升级,真空镀和水镀等表面处理技术将不断发展与创新,表面处理技术将更加注重环保、节能、高效等方面的发展,随着智能制造和工业4.0的快速发展,表面处理技术将与其他技术更加紧密地结合,形成全新的生产工艺和模式,企业需要不断关注新技术的发展,提高技术水平和管理水平,以适应市场的需求和变化。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...